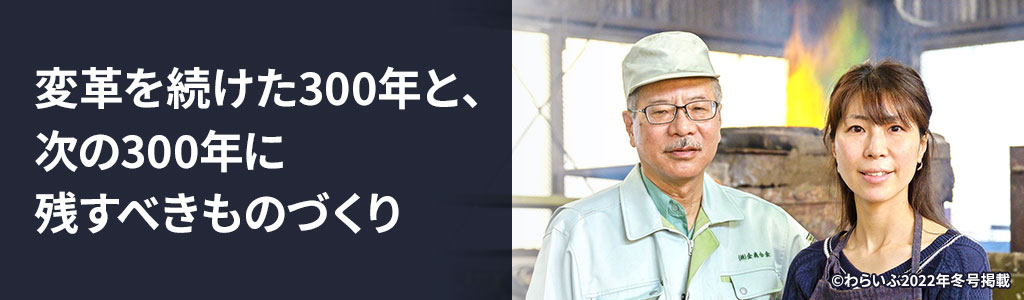

ストーリー

17世紀初頭、加賀藩鋳物師七人衆として高岡鋳物の礎を築いた金森弥右衛門の時代から約400年。金森の職人は時代のニーズに応えて、強度のある金属素材の鋳造を続けてきた。そして今、株式会社金森合金は石川県金沢市において、高度な自社精錬を活用し、地球上で限られた鉱物を循環するしくみを推進。従来の産業用機械部品の供給にとどまらず、ライフスタイル・ブランド「KAMAHACHI」を立ち上げ、金属素材のリサイクルとユーザーを繋ぐコミュニティづくりの種を蒔き、成長を育んでいる。代表取締役・金森和治氏と、次期当主となる高下裕子氏が語る、未来をつくる発想の原点と新規事業を支える技術力について、その源とは。

独自の製造フローにより、金属資源の循環型ものづくりをアップデートする

「地球上の限りある鉱物資源は古来、鋳造により金属となって循環しています」と金森氏。紀元前4000年頃、青銅から始まった鋳造は、素材となる金属を溶解・精錬。鋳型に流し込み、時代のニーズに応じて武具、調度品、生活用品、そして産業用機械部品をつくり出し、その変化と進化を遂げてきた。

「鋳造はその始まりから、資源をサスティナブルにする技術なのです。鋳物業にとっては、金属を自分の手で溶解し精錬するのは当たり前のことでした。」

SDGsの目標のひとつ「持続可能な消費と生産のパターンを確保する」というコンセプトが生まれる以前に、鋳造はその役割を果たしていたのだ。しかし、産業構造の変化によって、いつしか自社で溶解・精錬まで手がける鋳造業は少なくなり、金属精錬会社が製造したインゴット素材を購入する工程が一般的になったという。

そんな時代の流れの中、金森合金は純度の高い自社精錬により、日本産業規格に合わせて製品を供給。さらに、これまで廃棄されていた金属を再利用する製造フローを実現し、あらたな製品へと生まれ変わらせている。

「そのひとつが、アルミ合金です。新聞印刷の刷版は紙のように薄いアルミ版ですが、これを約800°Cの高温で溶解し、不純物を除去して高純度アルミニウムを生成。それが、機械部品やマンホールなどの製品へと生まれ変わります。このシステムを持っているのは、日本では稀有だと思います。」と語る次期当主・高下氏は、金沢市内のホテルとも連携。ホテルで収集されるアルミ缶を利用して、ホテル内のレストランで使用されるテーブルウエアをつくるというプロジェクトを進行している。

「こうした取り組みが周知されると、事業者さんが廃棄しようとしていた金属を弊社で収集後、溶解精錬して、その事業者さんが使えるものにして還元するという取り組みができるのではないかと考えています。ホテルとのこの取り組みは、会社にとってひとつの転換点になるかもしれません。」

6年前に入社した高下氏は、鋳造技術を活かした新規事業の開発を続けている。従来の工業部品を中心としたBtoBの事業形態に加え、2019年に立ち上げた、一般ユーザーに向けたライフスタイル製品を開発・販売するオリジナルブランド「KAMAHACHI」もそのひとつ。「KAMAHACHI」には、江戸時代から今日まで脈々と受け継がれてきた、金森合金の砂型鋳造技術が活かされている。

1個から鋳造できる砂型鋳造の柔軟性が可能にした、オリジナルブランド「KAMAHACHI」

砂型鋳造とは、砂を材料としてつくった「型」に溶解した金属を流し込み鋳物を製造する方法。

「砂は溶解した熱を吸収し発散させる鋳造にぴったりの、昔ながらの製法。砂型だと何個つくっても、ばらせばまた同じようにつくれる。熟練の職人が自分で手込めするので、繊細なつくりのものでも対応できる。小ロットでも試作でも、比較的簡易につくれるのが強みですね。」

金森氏の言葉どおり、「KAMAHACHI」の試作にも砂型鋳造はその力を発揮した。

「もともと弊社は『こういったものがつくれないかな』という相談が多い。金森なら何かつくれるんじゃないかと思ってくださるんですね。あらたにWebサイトをスタートしたところ、機械部品などの工業製品だけではなく、インテリアデザインや雑貨などの素材提供についてもお問い合わせが増えました。」

そこで出来上がった製品を目の当たりにした高下氏は、使う人の顔が見えてくるライフスタイル製品には鋳造と人との接点を増やす可能性があることに気がついたという。

「『KAMAHACHI』では、私が欲しいライフルスタイル製品をつくりたいと思いました。それまで会社のバックヤードの仕事をしながら、金属の機能美に惹かれていましたから、その点を活かしたいという思いもありました。」

高下氏が開発した商品第1号は「針のない剣山」。生まれ育った金沢の、生け花が盛んな地域性が背中を後押しした。幼い頃から、家のそこかしこに花が飾られていた記憶と、小さい子どもを育てる中でも室内で安全に、かつ気軽に季節を感じたいという気持ちがものづくりの意欲をかき立てた。ふと思い出したのが、「水に10円玉を入れておくと花瓶の花が長持ち」するという、いつの間にか身についていた知恵。「10円玉は銅でできている。銅の抗菌力が使えるかもしれない」という着想を得てからの高下氏の行動は素早かった。デザイナーと試作品をつくり、石川県の農業試験場に「花は本当に長持ちするのか」という共同研究を持ちかけた。結果は成功。水に浸すと、剣山に立てた花は167%以上長持ちするというデータが出た。

「身の回りで使う製品をつくるときに、自分事として考えるのはとても大切だと思います。『KAMAHACHI』というブランド名は、江戸時代に鋳物商として鍋釜をつくっていた頃の屋号『釜八』に由来します。家紋である「裏菊菱」は君主を下支えする忠誠心を表現したもので、シンボルマークに起用しました。当時の職人はきっと、使う人が触ったときの心地よさや使いやすさに思いを巡らせていたはず。そういうDNAを現代に継承することが重要であると感じています。」

次の300年に向けたビジョンを協働できる環境が、安定と継続をもたらす

現当主である金森氏は2年後、70歳を機に代表を退き、娘である高下氏にその座を譲ることに決めている。その日に向けて、自分の発想をプロジェクトとして前に進めていく高下氏のバイタリティーと企画力をより活かすためにも、現場での技術継承が不可欠だと言う。

「私の父もそうでしたが、代表から引退しても現場には立ち続けていた。金森合金にしかできない精錬と鋳造を今の職人に引き継ぎ、育成していく責任があります。現場の熟練と前進は、高下の新規事業とも相乗効果を生み、お互いにいい影響を与え合うはずですから。」

金森合金の技術力は、日本が誇る「H-IIAロケット」の部品素材を供給している事実が物語っている。不純物が許されないロケット部品素材として、フォーナイン(純度99.99%)の素材配合を実現したのだ。

「経営者が、常に新しいことに挑戦し続けている会社であるという姿勢を表すことは、これまでのお客さんとも発展的に仕事の接点につながります。そして、もちろん現場にも活気をもたらします。」

実は、高下氏が入社してから最初に着手したのは、製造工程やコスト、在庫の管理方法の改善だったという。当時を振り返りながら、その理由を高下氏はこう語る。

「ファックスや電話での受注がそのまま工場へ渡され、職人が黙々と製造し納品していく状態を見直したいと感じました。製品価格や人件費に見合っているのか、製品をつくるうえでの情報共有はできているのか、という点も気になったんです。そこで、表計算ソフトを導入して、現場の人間がそうした情報を共有し、必要に応じて見たり書き込んだりできる環境をつくりました。」

今では、情報をクラウド化。製品ごと案件ごとに担当者が工程やコストを管理することで、材料費の高騰にも対応できる適正な価格の見積もりをつくることが可能になり、製造の属人化を防ぐためのマニュアルづくりも実現した。

「何よりも、働く人が会社の全体像や課題に同じように認識が持てるようにやっていきたいと思います。昔ながらの職人らしい技への探求も大切しながらも、そのうえでチームでやっていくという意識が持てる職場でありたいですね。また、事業を安定して継続していくために、今年からスタートするインボイス制度にも、対応できるシステムを準備しています。」

「使う人」との出会いから生まれる、社員の発想力を活かす事業展開へ

現在、高下氏は自社工場の見学やワークショップ体験を行うオープンファクトリーの準備を進めている。

「これまでも金沢21世紀美術館で定期的に、鋳物に名前の刻印を打つワークショップをしていました。参加するかたがたは家族連れもが多く、子ども達が夢中になって金槌を握る姿や、発想の豊かさに刺激されます。こうした活動をきっかけに地元の学校とも関係性が深まり、鋳造を通した学習体験をという依頼も増えてきました。子ども達に鋳造が持つ価値を自分事として体感してほしいという思いと同時に、『ものづくり』の面白さを伝えていきたいです。」

高下氏の言葉には、未来の日本の産業の優位性を考えたとき、職人の精緻な手仕事が活かされる製造業は大きなアドバンテージとなりうるというビジョンがある。自身の母校である星稜高校の生徒と共同開発した、学習スペースにふさわしいタブレット端末のためのスタンドは、今年すでに販売に至っている。

「いずれも職人さんとの協働なくしてはできないことですが、こうした経験から、鋳造という仕事を客観視することも大きな意味があると考えています。工場から一歩出て、はじめて出会う人に説明をしながら協力して作業をすると、自然とコミュニケーションの量が増えてくる。そこで聞く『使う人』の生の声を聞いて『こうしたらどうだろう』というアイデアも生まれてくることを期待しています。」

トップダウンではなく、社員が自ら考え動き出す環境を提供し、その試行錯誤によって課題がどんどん生まれていく環境を目指している高下氏。

「やっていることのひとつひとつを地道に積み重ねていくしかない。ただ、つくって終わりではなく、金属が固体から液体へと変化するように、常に次を考えるきっかけが生まれる柔軟な『ものづくり』を継承していきたいと考えています。」

2023年から地域に開かれた鋳物工場へと変化を遂げる、地域社会への貢献もまた金森合金の課題なのである。2023年には、どのような新規事業への展開が見られるのだろうか。今後の展開に大いに注目したい。